Das Nachrichtenportal von BTH-Heimtex · Haustex · Carpet Home · Eurodecor · FussbodenTechnik · Parkett Magazin

MC-Bauchemie

Industrieböden müssen in der Nahrungsmittel-, Metall- und chemischen Industrie sowie in Wasch- und Tankreinigungsanlagen tagtäglich hohen Beanspruchungen standhalten: mechanische Belastungen durch Hubwagen oder das Fahren mit schweren Geräten, starke Temperaturschwankungen, aggressive Chemikalien, die Reinigung mit Heißdampf oder Schlagbelastungen durch herabfallende Werkzeuge. Herkömmliche Industrieböden stoßen dabei schnell an ihre Grenzen, vor allem wenn mehrere Beanspruchungen gleichzeitig auf den Boden einwirken.

Das Industriebodensystem MC-DUR Power Coat bietet eine sichere, langlebige und hygienische Lösung für Bodenflächen, die dauerhaft einer Vielzahl extremer Belastungen gleichzeitig widerstehen müssen. Der PU/Mineral-Hybridbodenbelag wurde für Extrembelastungen entwickelt. Er hält hohen chemischen und mechanischen Beanspruchungen stand und verliert selbst bei thermischer Belastung von 120 °C nicht den Verbund zum Untergrund. Außerdem ist

MC-DUR Power Coat beständig gegen aggressive Säuren. Durch die sehr hohe Dichtigkeit des Industriebodensystems bietet MC-DUR Power Coat z. B. Pilzen und Bakterien keinen Nährboden.

Systemaufbau

Das Industriebodensystem besteht aus der Grundierung und Versiegelung MC-DUR Power Coat 200 und je nach Anforderungen aus dem dünnschichtigen Fließbelag MC-DUR Power Coat 240 oder dem dickschichtigen Belag MC-DUR Power Coat 280. Dank eines Farbpigments, das in Form einer Paste dem Gemisch einfach vor Ort beigegeben wird, ist eine individuelle farbliche Gestaltung des Industriefußbodens möglich.

MC-DUR Power Coat 240 wird in einer Schichtdicke von 4 bis 6 mm mit einer Rakel aufgetragen. Der Fließbelag eignet sich für hoch belastbare Böden und für die Hochdruckreinigung bis zu 85 °C. MC-DUR Power Coat 280 wird in einer Schichtdicke von 8 bis 12 mm ebenfalls mit einer Rakel appliziert. Mit dem dickschichtigen Fließbelag erreicht der PU/Mineral-Hybridboden eine noch höhere thermische und mechanische Belastbarkeit, ist temperaturbeständig selbst bei 120 °C und für die Reinigung mit Dampfkondensat geeignet.

In Bereichen mit hoher chemischer und mechanischer Beanspruchung, wie z. B. in der Nahrungsmittelindustrie, bietet MC-DUR Power Coat 280 große Sicherheit. Sowohl MC-DUR Power Coat 240 als auch 280 bieten eine hohe Schlagfestigkeit. Je nach Anforderung kann die Rutschhemmung individuell eingestellt werden. Mit einer zusätzlichen Kopfversiegelung können so Rutschhemmungsklassen bis R 13 erreicht werden. Durch den optionalen Einsatz eines Katalysators sind die Flächen noch schneller wieder begeh- und belastbar, sodass der Boden nach kurzer Zeit wieder in Betrieb genommen werden kann. Dies ist besonders bei Wochenendbaustellen oder niedrigen Temperaturen entscheidend.

Verarbeitungshinweise

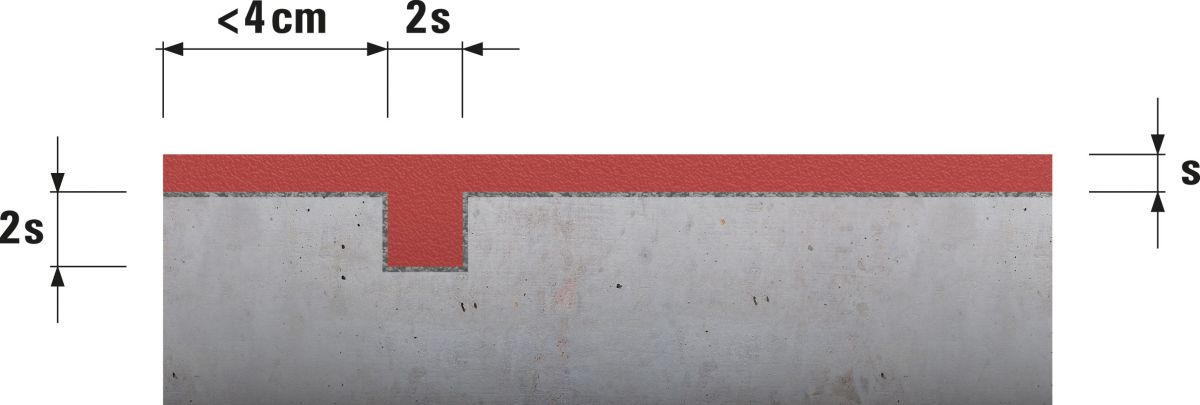

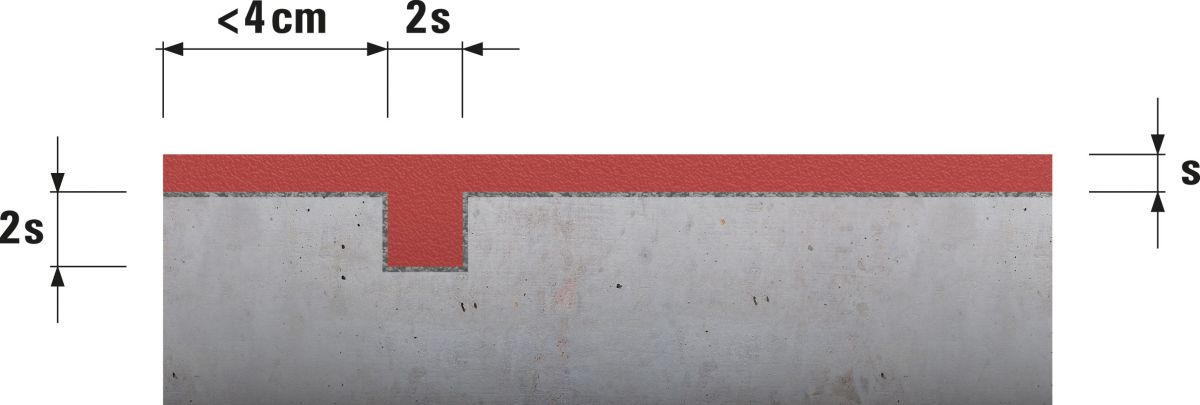

Bei der Verarbeitung von MC-DUR Power Coat sind einige wichtige Details zu beachten: Entlang aller Außenkanten und beidseitig parallel entlang von Fugen und Tagwerksabschnitten müssen sogenannte Verkrallrillen geschnitten werden. Grund dafür ist die chemische Reaktion des Polyurethans. Polyol und Wasser reagieren mit Isocyanat zu Polyurethan und Kohlenstoffdioxid. Letzteres reagiert mit Calciumhydroxid zu Calciumcarbonat und Wasser. Die überschüssige Wassermenge verdunstet und führt zum Schwinden der Beschichtung. Durch diesen Effekt weist das System im Vergleich zu konventionellen Systemen ein erhöhtes Schwindverhalten auf. Durch die Verkrallung wird das System im Boden sicher verankert. Dabei sollte die Verkrallung etwa zwei Schichtdicken in Breite und Tiefe betragen und so nah wie möglich an der Außenkante platziert werden. Die Verkrallrillen werden nach der Untergrundvorbereitung mit einem doppelläufigen Fugenschneider geschnitten.

Ein weiteres wichtiges Detail sind die Hohlkehlen. Sie werden an den aufgehenden Bauteilen angelegt, um die Reinigung zu erleichtern. Sie sind Teil des HACCP-Konzepts für Lebensmittelhersteller. Je nach Beanspruchungsart wird eine starre oder elastische Anbindung der Hohlkehle vorgesehen.

Thermischer Stresstest

Bisher gab es keine Prüfverfahren, mit denen wiederholte extreme Temperaturbelastungen für ein Bodensystem über Jahre hinweg simuliert und geprüft werden konnten. Ulrich Lange, Produktmanager bei MC, hat in den vergangenen Jahren ein neues und einzigartiges Prüfverfahren für den thermischen Stresstest von Industriebodenbeschichtungen entwickelt. Es prüft automatisiert die Dauerhaftigkeit des Verbundes unter zyklischer Temperaturbeaufschlagung mit heißen Flüssigkeiten. Durch zyklische Erwärmung mit ca. 35 Liter Wasser auf 98 °C und anschließender erzwungener Abkühlung der Probeplatte auf 25 °C wird eine realistische Temperaturwechselbeanspruchung unter reproduzierbaren Bedingungen dargestellt.

MC-DUR Power Coat wurde in verschiedenen Schichtdicken bei einer maximalen Temperatur von 98 °C getestet. Ein Belastungszyklus dauerte ca. 40 Minuten, nach 70 Tagen waren die 2.500 Zyklen erreicht. Diese entsprechen in der Realität einer zweimaligen Reinigung pro Tag innerhalb von fünf Jahren. Das Polyurethan-Zement-Hybridsystem MC-DUR Power Coat widersteht hierbei dauerhaft der zyklischen Beanspruchung durch wässrige Flüssigkeiten mit Temperaturen von 98 °C.

aus FussbodenTechnik 02/25 (Sortiment)

aus FussbodenTechnik 02/25 (Sortiment)

Widerstandsfähiger Boden für hohe Beanspruchungen

Industrieböden müssen in der Nahrungsmittel-, Metall- und chemischen Industrie sowie in Wasch- und Tankreinigungsanlagen tagtäglich hohen Beanspruchungen standhalten: mechanische Belastungen durch Hubwagen oder das Fahren mit schweren Geräten, starke Temperaturschwankungen, aggressive Chemikalien, die Reinigung mit Heißdampf oder Schlagbelastungen durch herabfallende Werkzeuge. Herkömmliche Industrieböden stoßen dabei schnell an ihre Grenzen, vor allem wenn mehrere Beanspruchungen gleichzeitig auf den Boden einwirken.

Das Industriebodensystem MC-DUR Power Coat bietet eine sichere, langlebige und hygienische Lösung für Bodenflächen, die dauerhaft einer Vielzahl extremer Belastungen gleichzeitig widerstehen müssen. Der PU/Mineral-Hybridbodenbelag wurde für Extrembelastungen entwickelt. Er hält hohen chemischen und mechanischen Beanspruchungen stand und verliert selbst bei thermischer Belastung von 120 °C nicht den Verbund zum Untergrund. Außerdem ist

MC-DUR Power Coat beständig gegen aggressive Säuren. Durch die sehr hohe Dichtigkeit des Industriebodensystems bietet MC-DUR Power Coat z. B. Pilzen und Bakterien keinen Nährboden.

Systemaufbau

Das Industriebodensystem besteht aus der Grundierung und Versiegelung MC-DUR Power Coat 200 und je nach Anforderungen aus dem dünnschichtigen Fließbelag MC-DUR Power Coat 240 oder dem dickschichtigen Belag MC-DUR Power Coat 280. Dank eines Farbpigments, das in Form einer Paste dem Gemisch einfach vor Ort beigegeben wird, ist eine individuelle farbliche Gestaltung des Industriefußbodens möglich.

MC-DUR Power Coat 240 wird in einer Schichtdicke von 4 bis 6 mm mit einer Rakel aufgetragen. Der Fließbelag eignet sich für hoch belastbare Böden und für die Hochdruckreinigung bis zu 85 °C. MC-DUR Power Coat 280 wird in einer Schichtdicke von 8 bis 12 mm ebenfalls mit einer Rakel appliziert. Mit dem dickschichtigen Fließbelag erreicht der PU/Mineral-Hybridboden eine noch höhere thermische und mechanische Belastbarkeit, ist temperaturbeständig selbst bei 120 °C und für die Reinigung mit Dampfkondensat geeignet.

In Bereichen mit hoher chemischer und mechanischer Beanspruchung, wie z. B. in der Nahrungsmittelindustrie, bietet MC-DUR Power Coat 280 große Sicherheit. Sowohl MC-DUR Power Coat 240 als auch 280 bieten eine hohe Schlagfestigkeit. Je nach Anforderung kann die Rutschhemmung individuell eingestellt werden. Mit einer zusätzlichen Kopfversiegelung können so Rutschhemmungsklassen bis R 13 erreicht werden. Durch den optionalen Einsatz eines Katalysators sind die Flächen noch schneller wieder begeh- und belastbar, sodass der Boden nach kurzer Zeit wieder in Betrieb genommen werden kann. Dies ist besonders bei Wochenendbaustellen oder niedrigen Temperaturen entscheidend.

Verarbeitungshinweise

Bei der Verarbeitung von MC-DUR Power Coat sind einige wichtige Details zu beachten: Entlang aller Außenkanten und beidseitig parallel entlang von Fugen und Tagwerksabschnitten müssen sogenannte Verkrallrillen geschnitten werden. Grund dafür ist die chemische Reaktion des Polyurethans. Polyol und Wasser reagieren mit Isocyanat zu Polyurethan und Kohlenstoffdioxid. Letzteres reagiert mit Calciumhydroxid zu Calciumcarbonat und Wasser. Die überschüssige Wassermenge verdunstet und führt zum Schwinden der Beschichtung. Durch diesen Effekt weist das System im Vergleich zu konventionellen Systemen ein erhöhtes Schwindverhalten auf. Durch die Verkrallung wird das System im Boden sicher verankert. Dabei sollte die Verkrallung etwa zwei Schichtdicken in Breite und Tiefe betragen und so nah wie möglich an der Außenkante platziert werden. Die Verkrallrillen werden nach der Untergrundvorbereitung mit einem doppelläufigen Fugenschneider geschnitten.

Ein weiteres wichtiges Detail sind die Hohlkehlen. Sie werden an den aufgehenden Bauteilen angelegt, um die Reinigung zu erleichtern. Sie sind Teil des HACCP-Konzepts für Lebensmittelhersteller. Je nach Beanspruchungsart wird eine starre oder elastische Anbindung der Hohlkehle vorgesehen.

Thermischer Stresstest

Bisher gab es keine Prüfverfahren, mit denen wiederholte extreme Temperaturbelastungen für ein Bodensystem über Jahre hinweg simuliert und geprüft werden konnten. Ulrich Lange, Produktmanager bei MC, hat in den vergangenen Jahren ein neues und einzigartiges Prüfverfahren für den thermischen Stresstest von Industriebodenbeschichtungen entwickelt. Es prüft automatisiert die Dauerhaftigkeit des Verbundes unter zyklischer Temperaturbeaufschlagung mit heißen Flüssigkeiten. Durch zyklische Erwärmung mit ca. 35 Liter Wasser auf 98 °C und anschließender erzwungener Abkühlung der Probeplatte auf 25 °C wird eine realistische Temperaturwechselbeanspruchung unter reproduzierbaren Bedingungen dargestellt.

MC-DUR Power Coat wurde in verschiedenen Schichtdicken bei einer maximalen Temperatur von 98 °C getestet. Ein Belastungszyklus dauerte ca. 40 Minuten, nach 70 Tagen waren die 2.500 Zyklen erreicht. Diese entsprechen in der Realität einer zweimaligen Reinigung pro Tag innerhalb von fünf Jahren. Das Polyurethan-Zement-Hybridsystem MC-DUR Power Coat widersteht hierbei dauerhaft der zyklischen Beanspruchung durch wässrige Flüssigkeiten mit Temperaturen von 98 °C.

Foto/Grafik: MC-Bauchemie

Das Industriebodensystem MC-DUR Power Coat bietet eine robuste Lösung für stark beanspruchte Bodenflächen in verschiedenen Industriebereichen.

Foto/Grafik: MC-Bauchemie

Schematische Darstellung der Verkrallrinnen des neuen Industriebodensystems.